Spritzguss

mit dem besonderen

Präzision und Wirtschaftlichkeit

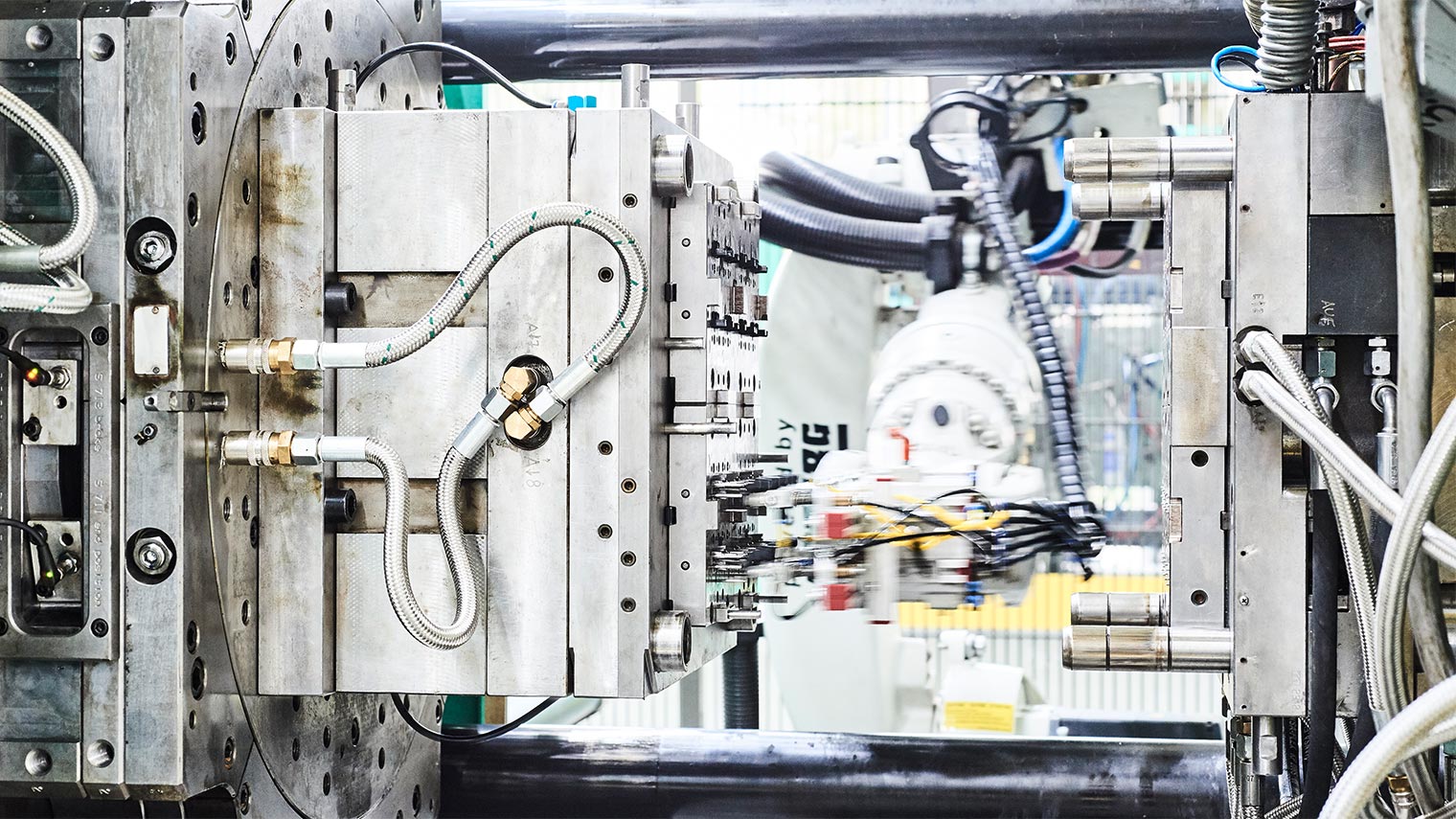

Spritzguss bedeutet für uns Präzision und Wirtschaftlichkeit, umgesetzt beim Umspritzen von Einlegeteilen (Stanz-, Drehteile, Elektronik) oder in der Mehrkomponententechnik (hart/weich, hart/hart) und im Hybridspritzguss. Der Erfolg unserer kundenspezifischen Entwicklungen beruht mit Sicherheit zu einem großen Teil auf unserer konzeptionellen Erfahrung. Grundlage sind immer Machbarkeitsuntersuchungen, gefolgt von perfekt abgestimmten, spezifischen Werkzeugkonzepten sowie Fertigungs- und Produktionsvorschlägen.

Entwicklungskompetenz

mit dem entscheidenden

Perfektionierung der Prozesse

Der unbedingte Wille zur Präzision ist die Grundlage unseres Tuns. Wo immer nötig, finden sich vor der Konzeption komplexer Baugruppen oder Präzisionsteile Projektteams zusammen und führen umfangreiche Machbarkeitsuntersuchungen durch. Die Prozessschritte der Produktion – selbstverständlich auch alle Montage- und Weiterverarbeitungsprozesse – werden simuliert und optimiert: mit entsprechender Software, aber auch durch viel Erfahrung, Fingerspitzengefühl und Know-how der Mitarbeiter. Dadurch lassen sich Maßgenauigkeiten erreichen, Toleranzen definieren, Bearbeitungsschritte vereinfachen, Prozesse optimieren, Wirtschaftlichkeit garantieren.

Prozessentwicklung und Herstellung

- CAD-Konstruktion

- Rheologische Untersuchungen

- Erstellung von Skizzen und Mustern

- Prototypen

- Seriennahe Musterteile

- Auftragsabwicklung und Terminierung

- Projektmanagement

Werkzeug- und Formenbau

mit dem entscheidenden

Kundenspezifische Möglichkeiten

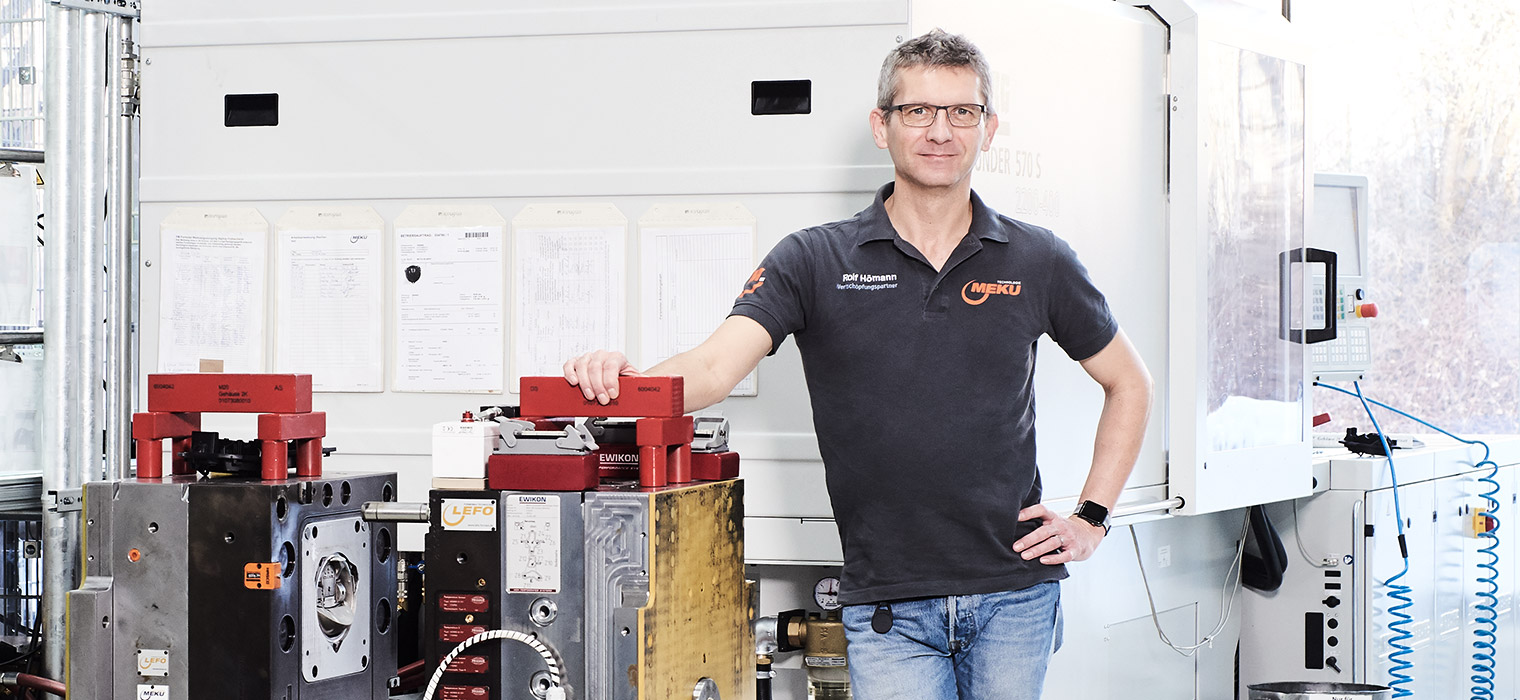

Der Erfolg unserer Kunden beginnt sehr früh: beim richtigen Werkzeugkonzept. Hier wird entschieden, wie das Produkt herzustellen und wie das wirtschaftlich machbar ist. Der eigene Werkzeug- und Formenbau ist Grundlage unserer hohen Qualität und ermöglicht mit über 80 Mitarbeitern perfekte Lösungen. Deshalb steht dieser Punkt in unserem Projektmanagement ganz vorne. Wir garantieren High-End-Werkzeuge, beginnend mit Werkzeugen für Vor- und Kleinserien bis zum Serienwerkzeug. Dieser Qualitätsanspruch erstreckt sich sowohl auf Neuwerkzeuge als auch auf Wartung und Instandhaltung.

Werkzeuge

- Werkzeuge bis zu einer Plattengröße von 796 mm

- Heißkanal-Lösungen

- Kühlungsoptimierungen für effiziente Zykluszeiten

- Robotikkomponenten

- Hilfs- und Prototypenwerkzeuge

Produktion

mit dem entscheidenden

Wirtschaftliche Möglichkeiten

Wie muss der ideale Produktionsprozess für Ihr Produkt aussehen? Damit er Ihrem und unserem Qualitätsanspruch entspricht; damit er wirtschaftlich ist? Welche Folgeprozesse müssen in die Betrachtung mit einbezogen werden? Nicht immer muss es eine Vollautomation sein. Wenn doch, nutzen wir selbstverständlich vollautomatisierte Fertigungszellen für wirtschaftliche Teileproduktion und kundenspezifische Produkte. Wir haben alle Möglichkeiten.

- Produktionsplanung

- Qualitätsüberwachung

- Auswahl verschiedener Veredelungs- und Produktionstechniken

- Optimierung Prozesssicherheit

- Montage, Ultrasonic-Schweißen, Prüfung, Verpackung

Lagerung und Lieferung

- Geschlossene Lagerfläche

- Einhaltung gesetzlicher und kundenspezifischer Lagervorschriften

- Zuverlässige und exakt terminierte Lieferung

Kunststoff-Spritzguss

mit dem entscheidenden

Innovativ betreut

Spritzguss ist nicht gleich Spritzguss. Weil die Anforderungen für jedes Teil, jedes Produkt, jedes Projekt unterschiedlich sind. Unser Premium-Anspruch beginnt bei der Umspritzung von Einlegeteilen (Stanz-, Drehteile, Elektronik) und erstreckt sich bis zur Mehrkomponententechnik. Die präzise Synthese unterschiedlicher Materialien wird durch automatisierte Umsetzungstechnologien realisiert. Für unsere Kunden entwickeln wir innovative Spritzgießverfahren, arbeiten mit sämtlichen Thermoplasten und darüber hinaus mit Hochtemperaturkunststoffen, beispielsweise im 2K. Durch Forschungs- und Verbundprojekte mit dem Kunststoffinstitut Lüdenscheid, dessen Außenstelle in Villingen-Schwenningen in unmittelbarer Nachbarschaft zur MEKU liegt, können wir unseren Kunden Testsequenzen nach Automotive-Standard anbieten.

Kunststoffteileentwicklung

- Entwicklung innovativer Spritzgießverfahren

- Verzahnungstechnologie

- Insert-Applikationen

- Mechatronische Baugruppen

Kunststoffe

- Verarbeitung sämtlicher Thermoplaste, verstärkt und unverstärkt

- PA, POM, PBT, PP, ABS u.v.m.

- Hochtemperaturwerkstoffe PEEK / PPSU / PEI / LCP / PPS

Präzisions-Spritzguss

- Kundenspezifische Getriebekomponenten

Mehrkomponenten-Spritzguss

- Umsetztechnik

- Indextechnik

- Rotationsverfahren

Hybrid-Spritzguss

- Metallteile

- Elektronik

Bemusterungsabteilung

mit dem entscheidenden

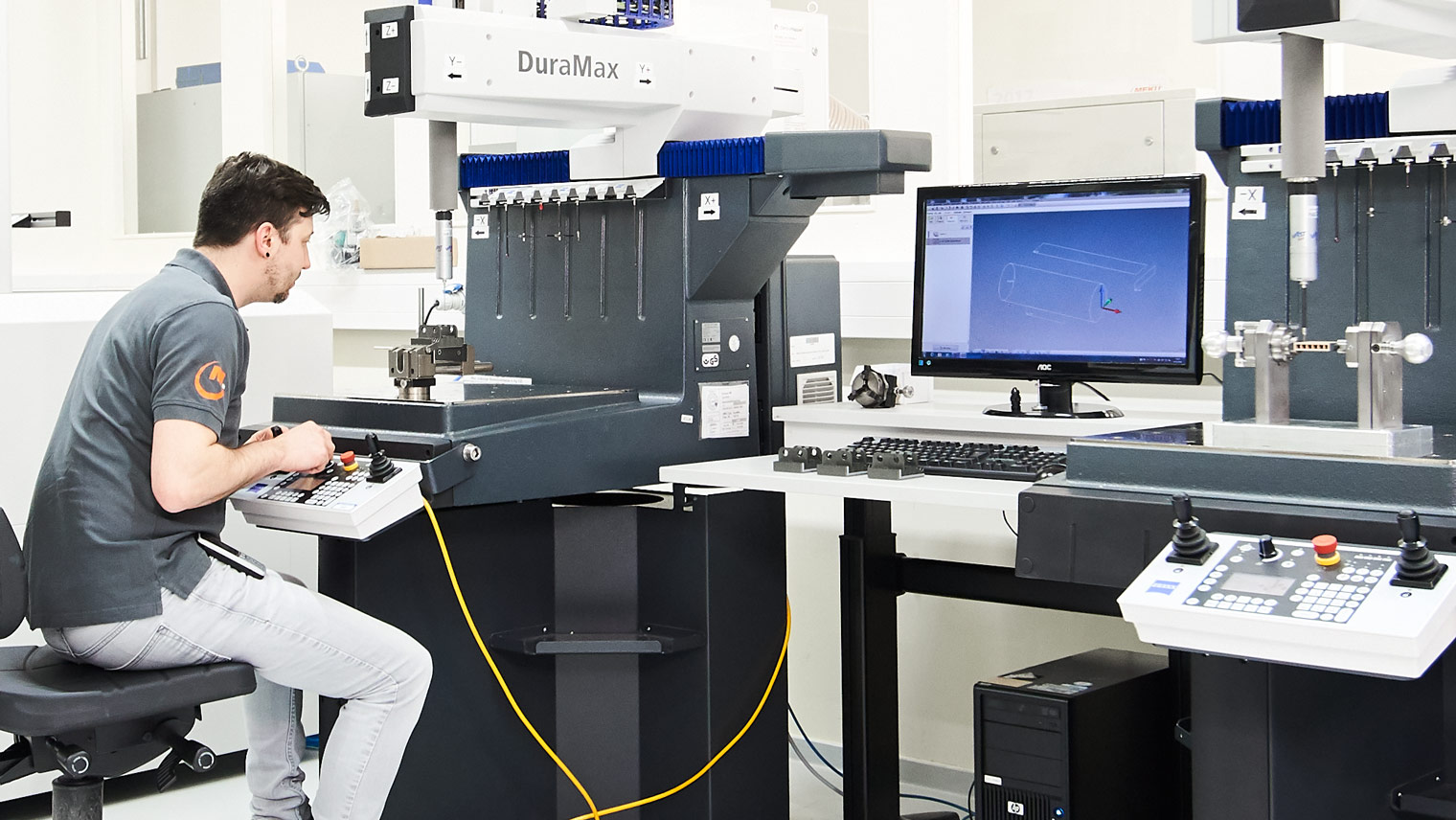

Selbstverständliche Prüfungen

Dass alle Produkte einer Prozessfähigkeitsprüfung unterzogen werden müssen, versteht sich von selbst und geschieht nach IATF 16949 über PPAP: Parametrierung, Iterationsschleifen, Optimierung, Abnahme. Zuständig hierfür sind in unserer Bemusterungsabteilung Techniker und Facharbeiter, die wegen der Komplexität unserer Produkte schon hier den gesamten Prozess auf Serienmaschinen fahren. Gruppenübergreifend verwenden wir modernste Messsysteme von Zeiss.

Case Studies mit

dem entscheidenden

Erfolgsgeschichten unserer Kunststoff-Kompetenz

Der Erfolg unserer kundenspezifischen Entwicklungen beruht auf unserer konzeptionellen Erfahrung. Dabei sind die Grundlage aller Projekte Machbarkeitsuntersuchungen, gefolgt von perfekt abgestimmten, spezifischen und individuellen Werkzeugkonzepten sowie Fertigungs- und Produktionsvorschlägen.

Im Folgenden haben wir einige Case Studies – wir nennen sie auch gerne Erfolgsgeschichten – zusammengestellt, die die Vorgehensweise unserer Spezialisten im Kompetenzzentrum Kunststoff exemplarisch darstellen. Gerne stellen wir Ihnen diese und auch weitere bei einer Präsentation in unserem Kompetenzzentrum vor. Vereinbaren Sie gerne einen Termin.

Erfolgsgeschichte: Eine Vakuum- und Förderpumpe wird durch den Einsatz von Mehrkomponentenkunststoff effizienter, leichter, langlebiger und sauberer

Der Weg zum Erfolg

Die Herausforderung | Gibt es Möglichkeiten, die herkömmlichen Pumpenflügel einer Hydraulik-Vakuum- und Förderpumpe im Einsatz als Kühlmedium in Hybrid- und Elektrofahrzeuge zu verbessern: Gewicht einzusparen, teures Metall zu substituieren, Verschleiß und Geräusch zu mindern? Die Anforderung des Kunden war klar definiert: gleiche oder bessere Verschleißeigenschaften; leichter, um im System Kraftstoff einzusparen. In der Tat eine Herausforderung, erfahren die ölgeführten Pumpenflügel doch unglaubliche Beschleunigungswerte.

Das Projekt

Das Material | Auf Grundlage des Kundenlastenheftes werden Materialien und Materialkombinationen recherchiert. Keine leichte Aufgabe, das Kunststoffteil musste günstiger sein als die Version aus Metall, jedoch alle thermischen und chemischen Anforderungen erfüllen.

Die Produktion | Unsere Prototypen zeigen in der Toleranzanalyse, dass die Spezifikationen aus dem Lastenheft mit einem Mehrkomponenten-Spritzgussteil mit zusätzlicher Nachbearbeitung der Dichtfläche vollständig erfüllt werden können, eine große Herausforderung bei den vorliegenden extrem engen Anforderungen in Ebenheit und Dimension.

Nach Lean-Gesichtspunkten wird ein Produktionsmodell entwickelt: Fertigungs-Optimierung; Materialeinsparung.

Der Erfolg | Substitution der bisher eingesetzten Metallflügel durch ein Mehrkomponenten-Spritzgussteil: Minderung von Verschleiß und Geräuschen, leichtere Teile. Produziert werden bei MEKU, je nach Ausführung und Flügelmodell, zwischen 500 – 1 000 und 1 200 000 Stück pro Jahr.

Die Pumpe läuft effizienter und der CO2-Ausstoß wird reduziert.

Erfolgsgeschichte: Aus zweimal 1K wird einmal 2K – Türgriffdichtungen können durch Spritzguss kostengünstig und in hoher Stückzahl produziert werden

Der Weg zum Erfolg

Die Herausforderung | Türgriffdichtungen, die sich nicht komplett im Spritzguss herstellen lassen: Zwei 1K-Teile müssen mit hohem Aufwand verpresst werden. Das muss doch einfacher und kostengünstiger gehen?

Die Lösung

Die Entwicklung | Unter der Fragestellung „Lässt sich daraus ein 2K-Prozess machen?“ wurde die Dichtung neu berechnet, konstruktiv abgeändert und für Spritzguss optimiert, daran anschließend das entsprechende Werkzeugkonzept entwickelt.

Das Werkzeugkonzept | Durch Umkonstruktion gelingt es, dass aus einem Werkzeug vier Türgriffdichtungen fallen: vorne links und rechts, hinten links und rechts: ein kompletter Fahrzeugsatz!

Der Erfolg | Nicht nur ist es gelungen, das Produkt in 2 K im Spritzguss herzustellen. Durch ein neues Werkzeugkonzept wird der komplette Prozess vollautomatisiert, bis hin zur sortenreinen Verpackung durch Roboter. Die Funktion des Bauteils bleibt erhalten, kann jedoch mit geringerem Invest (nur ein Werkzeug) und größerer Stückzahl kostengünstiger produziert werden.

Der Kunde produziert nun carry over-Parts – dies in Stückzahlen von 6 bis 8 Millionen pro Jahr.

Erfolgsgeschichte: Durch den Einsatz des Clever-Mold-Systems wird der Umgang mit dem Faktor Stückzahl von Grund auf neu definiert

Der Weg zum Erfolg

Die Herausforderung | Wie können wir die Rüstzeiten auf den Spritzgießmaschinen deutlich verringern, die Investkosten reduzieren und gleichzeitig die Flexibilität bei der Produktion erhöhen?

Die Lösung

Gesucht wurde nach einem Werkzeugsystem, das sowohl bei Steigerung der Stückzahlen als auch deren Reduzierung nach Erreichen des Peaks genutzt werden kann. Als ideal hat sich das Clever-Mold-System von Hasco erwiesen. Werkzeug und Produktion können nun auf eine ganzheitlich optimierte Produktion ausgerichtet werden. Auch die Werkzeugfertigung muss nun nicht mehr nur aus Sicht einer Baugruppe angelegt werden. Die Situation auf der Maschine kann weit besser berücksichtigt werden.

Der Erfolg | Das Hasco-System ermöglicht es, den Umgang mit dem Faktor Stückzahl neu zu definieren: Dieser lässt sich deutlich wirtschaftlicher gestalten, da das System eine mitwachsende Werkzeuglösung möglich macht. Zudem kann viel schneller auf sich ändernde Rahmenbedingungen reagiert werden. Das Kompetenzzentrum Kunststoff bietet durch den Einsatz des Clever-Mold- Systems Großserienqualität von Anfang an – schnell, flexibel, wirtschaftlich und ohne Kompromisse eingehen zu müssen.

Die Lösung geht weit über die Produktion hinaus, sie betrifft auch die Konstruktion und die Produktionsplanung.